ساختار ایدهآل و الزامات نصب پنل خورشیدی: راهنمای مهندسیشده

اهمیت استراکچر در موفقیت پروژههای خورشیدی

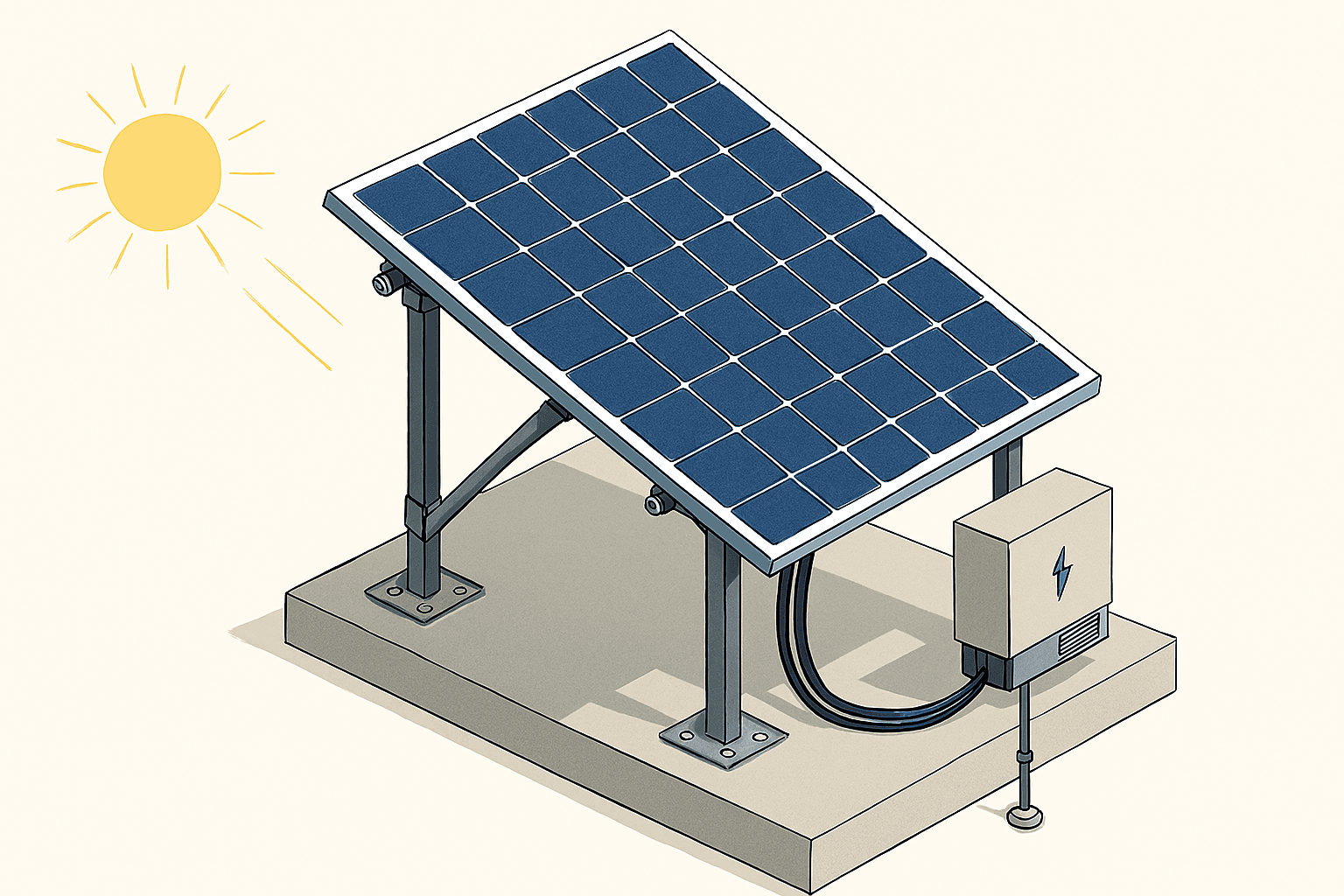

در دنیای انرژیهای تجدیدپذیر، سیستمهای برق خورشیدی نه تنها بهعنوان منبعی پاک و پایدار شناخته میشوند، بلکه بهعنوان سرمایهگذاریهای بلندمدتی در نظر گرفته میشوند که بازدهی اقتصادی قابل توجهی دارند. اما موفقیت این سرمایهگذاریها تا حد زیادی به طراحی و اجرای صحیح استراکچر یا ساختار نگهدارنده پنلها وابسته است. استراکچر تنها نقش نگهداری فیزیکی پنلها را بر عهده ندارد، بلکه بهعنوان ستون فقرات کل سیستم عمل میکند که ایمنی، پایداری، بهرهوری و طول عمر پروژه را تعیین مینماید.

یک استراکچر ضعیف یا نادرست میتواند منجر به کاهش بازده انرژی، افزایش هزینههای نگهداری، آسیب به پنلها و در بدترین حالت، تخریب کامل سیستم شود. برعکس، یک استراکچر مهندسیشده و بهدرستی اجراشده، نه تنها از سرمایه گذاری محافظت میکند، بلکه با بهینهسازی زوایای تابش و شرایط کارکرد، بازده کلی سیستم را به میزان قابل توجهی افزایش میدهد. این مقاله با رویکردی کاملاً مهندسی و عملیاتی، به بررسی دقیق ویژگیهای یک استراکچر ایدهآل و الزامات حیاتی در مراحل طراحی، ساخت و نصب آن میپردازد و راهکارهای اثباتشدهای را برای دستیابی به سیستمهای برق خورشیدی کارآمد، ایمن و مقرونبهصرفه ارائه میدهد.

ویژگیهای اساسی و کلیدی یک استراکچر ایدهآل برای پنلهای خورشیدی

یک استراکچر مناسب برای پنلهای خورشیدی باید مجموعهای از ویژگیهای مهندسی و عملیاتی را به طور همزمان دارا باشد. اولین و مهمترین ویژگی، استحکام و پایداری ساختاری است. استراکچر باید توانایی تحمل انواع بارهای استاتیک و دینامیک را داشته باشد. بارهای استاتیک شامل وزن خود پنلها، وزن استراکچر و بار برف تجمعیافته است. بارهای دینامیک عمدتاً شامل نیروهای باد میشوند که میتوانند هم به صورت فشار و هم به صورت مکش بر سازه وارد آیند.

محاسبات بارگذاری باید بر اساس استانداردهای بینالمللی مانند ASCE 7 یا استاندارد ملی ایران مبحث ششم انجام شود و ضریب اطمینان مناسبی (معمولاً بین ۱.۵ تا ۲.۵) در نظر گرفته شود. تحلیلهای دقیق شامل تحلیل استاتیکی، تحلیل دینامیکی و بررسی پدیده تشدید است که باید با نرمافزارهای تخصصی مهندسی انجام شود. ویژگی دوم، جنس و کیفیت مواد اولیه است. انتخاب ماده مناسب به شرایط محیطی پروژه بستگی دارد.

فولاد گالوانیزه گرم به دلیل مقاومت عالی در برابر خوردگی، برای مناطق با رطوبت بالا یا نزدیک به دریا توصیه میشود. ضخامت پروفیلها باید حداقل ۲ میلیمتر برای مقاطع اصلی باشد و پوشش گالوانیزه باید حداقل ۱۲۰ میکرون ضخامت داشته باشد. آلومینیوم آنادایز شده گزینه مناسبی برای محیطهای صنعتی یا مناطق با وزندهی محدود است، اما هزینه بالاتری دارد. ویژگی سوم، طراحی ماژولار و قابلیت تنظیم است.

استراکچر باید امکان تنظیم زاویه شیب پنلها را بر اساس عرض جغرافیایی محل نصب فراهم کند. زاویه بهینه معمولاً برابر با عرض جغرافیایی محل است، اما امکان تنظیم فصلی (افزایش ۱۵ درجه در زمستان و کاهش ۱۵ درجه در تابستان) میتواند بازده سالانه را تا ۱۰ درصد افزایش دهد. طراحی ماژولار همچنین امکان توسعه آسان سیستم در آینده و تعویض قطعات معیوب را فراهم میکند. ویژگی چهارم، ملاحظات محیطی و اقلیمی است.

استراکچر باید با شرایط آبوهوایی خاص محل نصب تطبیق داده شود. در مناطق بادخیز، نیاز به سیستمهای مهار اضافی وجود دارد. در مناطق برفخیز، زاویه شیب بیشتر به ریزش برف کمک میکند. در مناطق کویری، باید تمهیداتی برای مقابله با طوفانهای شن در نظر گرفته شود. فاصله مناسب از سطح زمین (حداقل ۵۰ سانتیمتر) برای جلوگیری از آسیب رطوبت و امکان تمیزکردن زیر پنلها ضروری است. تهویه مناسب نیز برای خنکسازی طبیعی پنلها و جلوگیری از کاهش بازده در دمای بالا اهمیت دارد.

الزامات حیاتی در طراحی و ساخت استراکچر پنل خورشیدی

مرحله طراحی و ساخت استراکچر نیازمند توجه به الزامات متعدد فنی و اجرایی است. اولین الزام، انجام مطالعات اولیه جامع و آنالیز سایت است. این مطالعات شامل بررسی خاک و ژئوتکنیک سایت میشود. آزمایش تراکم خاک، تعیین ظرفیت باربری خاک و شناسایی سطح آبهای زیرزمینی از جمله تستهای ضروری هستند. نتایج این آزمایشها نوع فونداسیون مناسب (شمعی، نواری، صفحهای) را تعیین میکنند.

آنالیز سایهاندازی نیز مرحلهای حیاتی است. با استفاده از نرمافزارهای تخصصی مانند PVsyst یا Helioscope، مسیر حرکت خورشید در طول سال شبیهسازی شده و موانع سایهانداز (ساختمانها، درختان، تپهها) شناسایی میشوند. سایه حتی بر بخش کوچکی از یک پنل میتواند بازده کل رشته را به شدت کاهش دهد. مطالعات باد و آبوهوا نیز بر اساس دادههای هواشناسی حداقل ۱۰ ساله انجام میشود.

حداکثر سرعت باد، جهت بادهای غالب، میزان بارش برف و باران و دامنه دمایی منطقه باید به دقت تحلیل شوند. الزام دوم، رعایت دقیق استانداردها و مقررات فنی است. استانداردهای بینالمللی مانند IEC 61215 برای ماژولهای فتوولتائیک، IEC 61730 برای ایمنی ماژولها و UL 2703 برای رک و اتصالات باید رعایت شوند. در ایران، مبحث ششم مقررات ملی ساختمان برای بارهای وارد بر سازه، مبحث دهم برای طرح و اجرای صنعتی ساختمانها و دستورالعملهای سازمان انرژیهای نو ایران (سانا) مرجع قانونی محسوب میشوند.

الزام سوم، محاسبات دقیق مهندسی است. این محاسبات شامل تعیین مرکز ثقل سیستم، تحلیل تنش در نقاط اتصال، محاسبه لنگر خمشی و بررسی تغییرشکلهای مجاز است. برای مناطق زلزلهخیز، تحلیلهای لرزهای مطابق با استاندارد ۲۸۰۰ ایران ضروری است. ضریب اهمیت مناسب (معمولاً ۱.۲۵ برای سیستمهای برق خورشیدی) باید در نظر گرفته شود. الزام چهارم، در نظرگیری مسائل ایمنی و دسترسی است. استراکچر باید طوری طراحی شود که امکان دسترسی ایمن برای تعمیر و نگهداری فراهم باشد. فاصله بین ردیفهای پنل باید حداقل ۱.۵ متر باشد تا تکنسینها بتوانند به راحتی حرکت کنند. سیستمهای محافظتی مانند صاعقهگیر و ارت مناسب نیز باید پیشبینی شوند.

فرآیند نصب و اجرای استراکچر پنل خورشیدی

اجرای صحیح استراکچر به اندازه طراحی آن اهمیت دارد. مرحله اول، آمادهسازی سایت و فونداسیون است. پس از تسطیح زمین و علامتگذاری دقیق نقاط نصب بر اساس نقشههای اجرایی، فرآیند اجرای فونداسیون آغاز میشود. نوع فونداسیون بستگی به نتایج آزمایش خاک دارد. فونداسیونهای شمعی برای خاکهای سست، فونداسیون نواری برای خاکهای متوسط و فونداسیون صفحهای برای خاکهای مقاوم مناسب هستند.

بتن مورد استفاده باید حداقل عیار ۳۰۰ کیلوگرم سیمان در مترمکعب داشته باشد و آزمایشهای مقاومت فشاری روی آن انجام شود. سیستم ارتینگ نیز در این مرحله نصب میشود و مقاومت آن باید کمتر از ۱۰ اهم باشد. مرحله دوم، مونتاژ و نصب استراکچر است. قطعات از پیش ساختهشده باید با دقت مونتاژ شوند. استفاده از پیچ و مهرههای گالوانیزه گرم با درجه مقاومت مناسب (حداقل گرید ۸.۸) ضروری است. گشتاور بستن اتصالات باید دقیقاً مطابق مشخصات فنی و با استفاده از ترکمتر کالیبرهشده اعمال شود. تراز کردن کل ساختار در دو محور با استفاده از تجهیزات دقیق نقشهبرداری انجام میگیرد و انحراف مجاز معمولاً کمتر از ۳ میلیمتر در متر در نظر گرفته میشود.

مرحله سوم، نصب پنلها بر روی استراکچر است. پنلها باید با استفاده از کلیپهای مخصوص و واشرهای ضد آب نصب شوند. فاصله بین پنلها و استراکچر (حداقل ۱۵ سانتیمتر) برای ایجاد جریان هوای خنککننده رعایت شود. اتصالات الکتریکی باید مطابق با نقشههای تکخطی انجام شده و تستهای عایقبندی و اتصال زمین روی آنها انجام شود. مرحله چهارم، تستهای نهایی و راهاندازی است. پس از نصب کامل، تست بارگذاری استاتیک (معمولاً با اعمال ۱.۵ برابر بار طراحی) برای اطمینان از پایداری سازه انجام میشود. تست عملکرد سیستم تحت بار واقعی نیز برای بررسی صحت اتصالات الکتریکی و عملکرد اینورتر ضروری است. مستندسازی کامل مراحل نصب شامل عکسها، گزارشهای تست و نقشههای «As Built» نیز بخش مهمی از این مرحله است.

بهینهسازی عملکرد و نگهداشت سیستم

پس از نصب موفقیتآمیز، بهینهسازی عملکرد و نگهداشت منظم سیستم، کلید دستیابی به حداکثر بازده در طول عمر پروژه است. اولین جنبه بهینهسازی، تنظیم زاویه و جهت پنلها است. همانطور که اشاره شد، زاویه بهینه پایه معمولاً برابر با عرض جغرافیایی محل است، اما تنظیم فصلی میتواند بازده اضافی ایجاد کند. در سیستمهای ردیابی خورشیدی (Tracker)، این تنظیم به صورت خودکار انجام میشود که میتواند بازده سالانه را تا ۳۰ درصد افزایش دهد، اما هزینه اولیه و نیاز به نگهداری بیشتری دارد. دومین جنبه، کاهش تلفات سیستم است.

سایهاندازی داخلی (سایه ردیف جلویی بر ردیف پشتی) باید با محاسبه فاصله بهینه بین ردیفها به حداقل برسد. فرمول محاسبه فاصله بهینه عبارت است از D = H / tan(α) که در آن D فاصله بین ردیفها، H ارتفاع ردیف جلویی و α زاویه ارتفاع خورشید در انقلاب زمستانی (پایینترین نقطه در آسمان) است. بهبود تهویه و خنکسازی نیز اهمیت زیادی دارد. افزایش دمای پنلها باعث کاهش بازده آنها میشود (معمولاً ۰.۴ تا ۰.۵ درصد به ازای هر درجه سانتیگراد افزایش دما). ایجاد فاصله مناسب و طراحی کانالهای طبیعی جریان هوا میتواند دمای پنلها را ۵ تا ۸ درجه کاهش داده و بازده را ۳ تا ۵ درصد افزایش دهد.

سومین جنبه، نگهداشت منظم و پیشگیرانه است. برنامه نگهداشت باید شامل بازرسیهای دورهای (ماهانه، فصلی و سالانه) باشد. بازرسی ماهانه شامل بررسی ظاهری پنلها از نظر شکستگی، تجمع گردوغبار و آسیبهای احتمالی است. بازرسی فصلی شامل کنترل اتصالات مکانیکی (سفت بودن پیچ و مهرهها) و بررسی سیستم ارت است. بازرسی سالانه جامعتر بوده و شامل تست عملکرد الکتریکی، بررسی تغییرشکلهای استراکچر و ارزیابی وضعیت رنگ و پوشش محافظ است.

شستشوی دورهای پنلها نیز بسته به شرایط محیطی (معمولاً هر ۱ تا ۳ ماه) ضروری است، زیرا گردوغبار میتواند بازده را تا ۲۰ درصد کاهش دهد. چهارمین جنبه، مانیتورینگ و تحلیل دادهها است. نصب سیستمهای مانیتورینگ هوشمند که عملکرد لحظهای سیستم را رصد میکنند، امکان شناسایی سریع مشکلات را فراهم میاورد. تحلیل دادههای تاریخی نیز الگوهای عملکرد را نشان داده و به برنامهریزی بهتر نگهداشت کمک میکند.

ملاحظات اقتصادی و تحلیل بازگشت سرمایه

در نهایت، توجه به ملاحظات اقتصادی و تحلیل بازگشت سرمایه (ROI) برای توجیهپذیری پروژه ضروری است. هزینههای استراکچر معمولاً ۱۰ تا ۱۵ درصد از کل هزینه پروژه برق خورشیدی را تشکیل میدهند. اما این هزینه نباید به عنوان هزینه اولیه صرف در نظر گرفته شود، بلکه سرمایهگذاری بر روی دوام و کارایی کل سیستم است. یک استراکچر با کیفیت بالا ممکن است هزینه اولیه بیشتری داشته باشد، اما با کاهش هزینههای نگهداشت، افزایش طول عمر سیستم و بهبود بازده انرژی، در بلندمدت مقرونبهصرفهتر است.

محاسبه هزینه تراز شده انرژی (LCOE) که شامل تمام هزینههای طول عمر سیستم (سرمایهگذاری اولیه، تعمیر و نگهداشت، هزینههای عملیاتی) تقسیم بر کل انرژی تولید شده در طول عمر سیستم است، معیار بهتری برای مقایسه گزینههای مختلف است. همچنین، در نظرگیری مشوقهای دولتی، یارانهها و امکان فروش انرژی مازاد به شبکه میتواند دوره بازگشت سرمایه را به طور قابل توجهی کاهش دهد. طراحی استراکچر برای امکان توسعه آتی سیستم نیز میتواند از هزینههای آینده بکاهد.

نتیجهگیری نهایی

طراحی و اجرای استراکچر پنلهای خورشیدی فرآیندی پیچیده و چندرشتهای است که نیازمند تلفیق دانش مهندسی عمران، مکانیک، برق و هواشناسی میباشد. موفقیت این فرآیند در گرو رعایت اصول مهندسی، استفاده از مواد با کیفیت، اجرای صحیح و نگهداشت دورهای است. یک استراکچر بهینه نه تنها ایمنی و دوام سیستم را تضمین میکند، بلکه با بهینهسازی دریافت تابش، بازده انرژی و در نتیجه بازگشت سرمایه را به میزان قابل توجهی افزایش میدهد.

سرمایهگذاری در طراحی و اجرای اصولی استراکچر، سودآوری بلندمدت پروژههای برق خورشیدی را تضمین نموده و نقش کلیدی در توسعه پایدار انرژیهای تجدیدپذیر ایفا میکند. با توجه به رشد سریع صنعت انرژی خورشیدی در ایران و جهان، رعایت این اصول و الزامات نه تنها یک انتخاب، بلکه ضرورتی اجتنابناپذیر برای دستیابی به سیستمهای کارآمد، ایمن و مقرونبهصرفه است.

تجهیزات برق خورشیدی

تجهیزات برق خورشیدی تولید برق خورشیدی

تولید برق خورشیدی سیستم برق اضطراری

سیستم برق اضطراری سیستم آبیاری خورشیدی

سیستم آبیاری خورشیدی سایر محصولات

سایر محصولات